Gruppi Ottici - Incollaggio a tenuta ermetica e a basso costo

I moderni gruppi ottici con tecnologia LED funzionano per tutta la durata di vita del veicolo, poiché non richiedono la sostituzione delle lampadine; è quindi importante che siano protetti in modo permanente dall'ingresso di umidità. L'adesivo utilizzato per incollare i componenti dei fari in polipropilene (PP) e policarbonato (PC) deve quindi garantire non solo un'adesione affidabile, ma anche una perfetta sigillatura delle parti.

Con la sua estrema precisione, il trattamento Openair-Plasma® attiva i materiali apolari in punti strategici, favorendo così un'adesione eccellente e una tenuta stabile nel tempo.

Temi trattati in questa pagina:

Vantaggi Integrazione nella linea di processo Adesivi warm melt

Micro-pulizia di precisione Eliminazione delle cariche elettrostatiche Anti-appannamento

Integrazione del plasma nella linea di produzione in alternativa al trattamento corona e fiammatura.

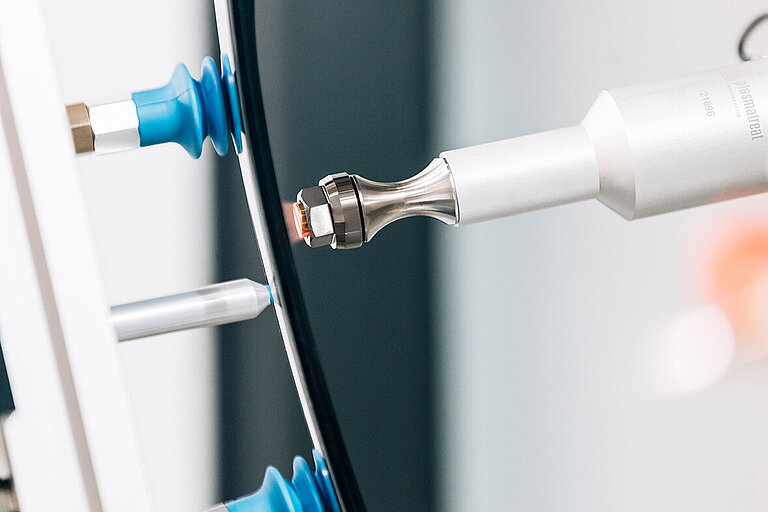

L'implementazione del processo di trattamento Openair-Plasma® nelle linee di produzione di apparecchi di illuminazione è molto semplice grazie ai sistemi robotizzati.

Grazie alle proprietà del plasma atmosferico Openair®, le superfici trattate non entrano in contatto con scariche elettriche potenzialmente dannose per i materiali. Rispetto alla fiamma, invece, i materiali non subiscono surriscaldamenti; inoltre non sono necessari sistemi di lavorazione a “batch", come nel caso di utilizzo di plasma a bassa pressione.

Nonostante la loro sensibilità e conducibilità elettrica, i riflettori degli apparecchi di illuminazione possono essere montati anche prima del trattamento al plasma, perché quest'ultimo non ne altera le caratteristiche.

Hella: trattamento superficiale di alloggiamenti per fari

Trattamento al plasma di alloggiamenti di fari con geometrie complesse prima dell'incollaggio presso Hella Australia. Il trattamento in linea di processo, controllato da robot, consente di raggiungere velocità di produzione elevate.

Miglioramento dell'adesione mediante trattamento al plasma prima dell’incollaggio con adesivi warm melt.

Openair-Plasma® ha reso possibile, con risultati assolutamente affidabili su plastiche apolari (polipropilene), l'utilizzo dei nuovi adesivi monocomponenti PUR warm melt. Il pretrattamento con Openair-Plasma® crea elevati valori di energia superficiale sui materiali da incollare.

La combinazione tra Openair-Plasma® e adesivo warm melt è stata sviluppata in collaborazione con la società Sika.

Preparazione di frontali trasparenti in policarbonato

Per proteggere i fari dalle scheggiature, le lenti dei fari in policarbonato (PC, PMMA) devono avere un'elevata durezza superficiale. Per questo motivo, le superfici dei trasparenti frontali sono solitamente rivestite con una vernice antigraffio, polimerizzata con i raggi UV (spesso utilizzando un polimero acrilico). Questi rivestimenti antigraffio offrono una resistenza agli urti fisici fino a 40 volte superiore rispetto alle lenti non rivestite.

Preparazione di precisione con Openair-Plasma® prima della verniciatura

L'uso di torce con ugelli rotanti Openair-Plasma® consente di preparare in modo efficace e delicato le coperture in policarbonato prima dell'applicazione della vernice polisilossanica antigraffio.

La pulizia al plasma rimuove le particelle depositate sulla superficie durante il processo di stampaggio a iniezione (polvere, pigmenti, ecc.) e, allo stesso tempo, elimina l'energia elettrostatica; non sono quindi necessari sistemi antistatici.

Grazie all'ottima energia superficiale, si ottiene una distribuzione uniforme della vernice durante la fase di rivestimento. Con Openair-Plasma® il tasso di scarto è notevolmente ridotto.

Eliminazione delle cariche elettrostatiche con plasma a pressione atmosferica

In alternativa al rivestimento duro, è possibile applicare alle lenti rivestimenti al plasma resistenti ai graffi e durevoli. Questi rivestimenti sono applicati con plasma a bassa pressione (cioè con un processo di plasma a camera), che aumenta la durata di questi rivestimenti duri sul policarbonato. Il plasma a bassa pressione fa sì che i gruppi chimici funzionali vengano incorporati nella superficie, dando luogo a un rivestimento più reticolato. Il trattamento al plasma a bassa pressione con Plasmatreat può migliorare di 100 volte la durezza superficiale di alcuni materiali comuni.

Anti-appannamento dei fari a LED

L'uso di lampade a LED nei proiettori per auto genera meno calore all'interno dei gruppi ottici. A causa dell'umidità dell’aria, ciò può causare appannamento e condensa all’interno all'interno dell'alloggiamento del proiettore. L'appannamento causa una diversa rifrazione della luce emessa e può influire negativamente sulle prestazioni del proiettore.

Rivestimento antiappannamento delle superfici interne dei fari automobilistici mediante processo al plasma.

Il problema della formazione di condensa nei fari è stato risolto applicando un rivestimento polimerico anti-appannamento all'interno del gruppo ottico.

Plasmatreat ha acquisito una vasta esperienza nella deposizione di rivestimenti anti-appannamento utilizzando il processo Plasma-Plus®. Il processo di rivestimento può essere facilmente integrato nelle linee di produzione esistenti per la produzione di proiettori per autoveicoli.