Scheinwerfer – isolierdichte und kostensparende Verklebung

Moderne, mit LED-Technologie ausgestattete Scheinwerfer halten ein Fahrzeugleben lang. Ein Auswechseln der Leuchtmittel ist nicht mehr erforderlich. Dafür ist es entscheidend, sie dauerhaft gegen eindringende Feuchtigkeit zu schützen. Beim Verkleben von Scheinwerfern und Rückleuchten aus Polypropylen (PP) und Polycarbonat (PC) muss der Klebstoff daher neben einer zuverlässigen Haftung zugleich eine sichere Dichtfunktion erfüllen.

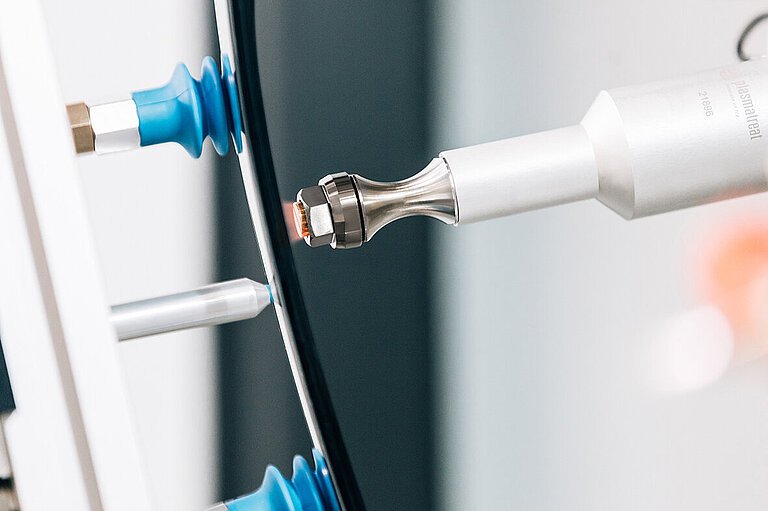

Die punktgenaue Vorbehandlung mit Openair-Plasma® aktiviert die unpolaren Materialien an den entscheidenden Stellen und ermöglicht so eine zuverlässige Haftung sowie eine langzeitstabile Abdichtung der Scheinwerfer.

Themen auf dieser Seite:

Vorteile Inline-Integration Warm-Melt Klebstoffe Feinstreinigung

Niederdruck Beschichtung Beschlagen von Scheinwerfergehäusen

Die Openair-Plasma® Behandlung von Scheinwerfern stellt einen der erfolgreichsten industriellen Anwendungsbereiche der Plasma-Technologie dar. In der Scheinwerferproduktion ist diese Technik heute nicht mehr weg zu denken. Alle führenden Hersteller von Scheinwerfern nutzen die Openair-Plasma® Technik von Plasmatreat.

Inline-Integration von Openair-Plasma® direkt in die Scheinwerfer-Fertigungslinie

Die Implementierung des Openair-Plasma® Verfahrens in die Fertigungslinie bei der Scheinwerfer-Herstellung ist dank robotergesteuerter Inline-Technik denkbar einfach.

Aufgrund der besonderen Eigenschaften von Openair-Plasma® kommen die behandelten Oberflächen nicht mit elektrischen Entladungen in Berührung, wie etwa bei einer Corona (Korona)-Vorbehandlung. Bei der Plasmabehandlung werden die Materialien, im Gegensatz zur Beflammung, nur geringfügig erwärmt. Kammersysteme, wie beim Niederdruckplasma, sind nicht erforderlich.

Die empfindlichen und elektrisch leitfähigen Reflektoren der Scheinwerfer können bereits fertig montiert sein und werden durch die potenzialfreie Plasma-Vorbehandlung nicht beeinflusst.

Hella: Vorbehandlung von Scheinwerfergehäusen

Plasmabehandlung von geometrisch komplexen Scheinwerfergehäusen bei Hella Australia für die nachfolgende Verklebung. Dank der konturgenauen robotergesteuerten Inline-Vorbehandlung wird eine hohe Prozessgeschwindigkeit erreicht.

Openair-Plasma® macht es möglich: langzeitstabile Haftung mit neuen Warm-Melt Klebstoffen

Der Einsatz von Openair-Plasma® ermöglicht erstmals die sichere Verarbeitung der neu entwickelten Warm-Melt 1K-PUR Klebstoffe auf unpolaren Kunststoffen (Polypropylen). Die Openair-Plasma®-Vorbehandlung erzeugt die erforderliche hohe Oberflächenspannung auf den zu verklebenden Materialien.

Die Kombination von Openair-Plasma® in Verbindung mit Warmmelt Klebstoffen wurde in erfolgreicher Zusammenarbeit mit der Firma Sika entwickelt.

Feinstreinigung und Beschichtung von Scheinwerferabdeckungen aus Polycarbonat

Um die Scheinwerfer vor Steinschlag zu schützen, müssen die Scheinwerfergläser aus Polycarbonat (PC, PMMA) eine hohe Oberflächenhärte aufweisen. Aus diesem Grund werden die Scheinwerferoberflächen in der Regel mit einem kratzfesten, UV-gehärteten Lack beschichtet (häufig auf Basis eines Acrylpolymers). Diese kratzfesten Schutzschichten bieten im Vergleich zu unbeschichteten Gläsern eine bis zu 40-mal höhere Beständigkeit gegen physikalische Einwirkungen.

Drastische Reduktion der Ausschussrate durch Feinstreinigung mit Openair-Plasma® im Lackierprozess von Polycarbonat-Streuscheiben

Der Einsatz von Openair-Plasma®-Rotationsdüsen ermöglicht eine effiziente und materialschonende Feinstreinigung der Polycarbonat-Abschlussscheiben vor der nachfolgenden Hartschicht-Lackierung mit Polysiloxan-Lack.

Die Plasma-Reinigung entfernt die noch vom Spritzprozess anhaftenden Partikel (Staub, Pigmente etc.). Gleichzeitig wird die Streuscheibe elektrostatisch entladen. Ein zusätzliches Antistatik-Gebläse ist nicht erforderlich.

Der nachfolgende Lackauftrag hat infolge der spezifischen und gleichmäßigen Oberflächenspannung eine optimale Verteilung und somit eine gleichmäßige Schichtstärke. Die Ausschussrate wird durch Openair-Plasma® signifikant gesenkt.

Langfristige kratzfeste Beschichtung mit dem Niederdruck-Plasmaverfahren

Als Alternative zur Hartlackierung können kratzfeste und dauerhafte Plasmabeschichtungen auf die Gläser aufgebracht werden. Diese Beschichtungen werden mit Niederdruckplasma (d. h. einem Kammerplasmaverfahren) aufgebracht, was die Haltbarkeit dieser harten Oberflächenbeschichtungen auf Polycarbonat erhöht. Das Niederdruckplasma bewirkt, dass funktionelle chemische Gruppen in die Oberfläche eingebettet werden, was zu einer stärker vernetzten Beschichtung führt. Die Niederdruck-Plasmabehandlung mit Plasmatreat kann die Oberflächenhärte bei einigen gängigen Werkstoffen um den Faktor 100 verbessern.

Beschlagen der Gehäuse von LED-Scheinwerfern

Die Verwendung von LED-Lampen in Autoscheinwerfern erzeugt weniger Wärme im Scheinwerfergehäuse. Dies hat zwar mehrere Vorteile, wirkt sich aber auch auf die Luftfeuchtigkeit im Scheinwerfergehäuse aus, was zu Beschlag und Kondensation führen kann. Das Beschlagen führt dazu, dass sich das austretende Licht anders bricht, was sich negativ auf die Leistung des Scheinwerfers auswirken kann.

Anti-Beschlag-Beschichtung von Innenflächen in Automobilscheinwerfern mit dem Niederdruck-Plasmaverfahren

Das Problem des Beschlagens von Scheinwerfern wurde durch das Aufbringen einer beschlagshemmenden Polymerbeschichtung auf der Innenseite der Scheinwerfereinheit gelöst.

Plasmatreat verfügt über ein umfangreiches Know-how bei der Aufbringung von Anti-Beschlag-Beschichtungen mit dem Niederdruckplasmaverfahren (Aurora). Aufbauend auf dieser Erfahrung ist es nun möglich, diese Antibeschlagbeschichtung auch mit atmosphärischem Plasma (Openair-Plasma®) aufzubringen. Der Anti-Beschlag-Beschichtungsprozess lässt sich problemlos in bestehende Produktionslinien für die Hochgeschwindigkeitsfertigung von Automobilscheinwerfern integrieren.