Industrielle Plasmavorbehandlung mit Plasmatreat

Die Oberflächenmodifizierung durch eine Plasmabehandlung, die auf unterschiedlichen Oberflächen vorteilhafte Materialeigenschaften hervorruft, hat längst das Interesse der Industrie geweckt. In hochmodernen Verfahren lassen sich heute Plasmaherstellung und -anwendung kontrollieren, präzisieren und die Prozesse reproduzieren. Das macht es möglich, Oberflächen in großem Stil durch direkte Plasmaeinwirkung zu reinigen sowie in ihrer Struktur und ihren daraus resultierenden Eigenschaften zu verändern. Anwendern stehen dabei verschiedene Plasmaverfahren zur Verfügung:

Vakuum- bzw. Niederdruckplasma – Ganzheitliche Behandlung im Batch-Verfahren

Ein bereits seit längerer Zeit am Markt verfügbares Plasma-Verfahren zur industriellen Vorbehandlung von Bauteilen ist das Vakuum- bzw. Niederdruckplasma, das zwischen zwei Elektroden durch elektromagnetische Hochfrequenzfelder erzeugt wird. Diese Plasmen werden in geschlossenen Kammern im Vakuum (10-3 bis 10-9 bar) erzeugt.

Dafür werden die entsprechenden Bauteile in einer separaten, von der Fertigungslinie getrennten Druckkammer behandelt. In der Vakuumkammer werden durch das Anlegen elektromagnetischer Felder die in der Kammer enthaltenen Gase oder Gasgemische ionisiert und somit in den hochreaktiven Plasmazustand überführt.

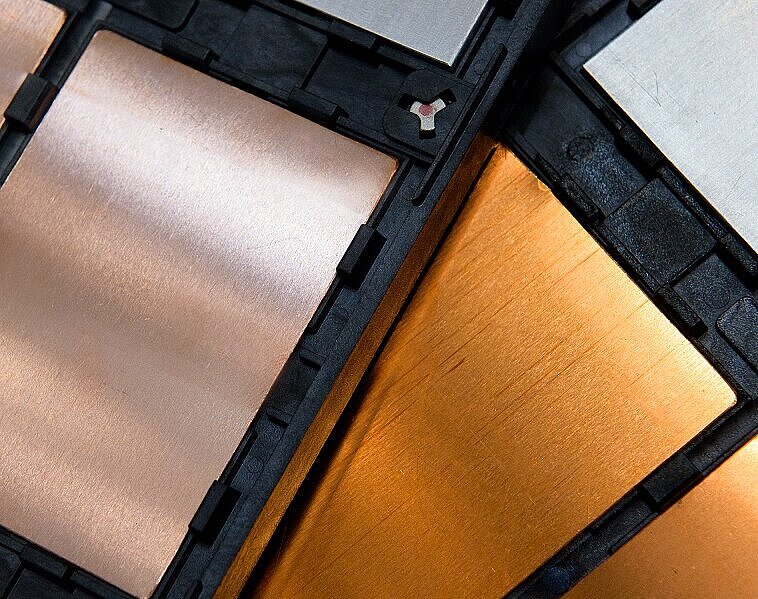

Die Oberflächeneigenschaften der eingebrachten Bauteile werden durch die Wahl der Gaszusammensetzung (Luft, Stickstoff, Sauerstoff u. a.) und die Art der Energieeinkopplung (DC, kHz, MHz oder GHz) gezielt verändert.

Im Niederdruckplasmaverfahren werden die eingebrachten Bauteile großflächig behandelt. Vor der Weiterverarbeitung ist eine Wartezeit erforderlich. Das macht den Prozess sehr aufwändig, vor allem in der industriellen Behandlung von Substraten in größerer Stückzahl.

Einen Überblick über die Niederdruck-Plasmasysteme von Plasmatreat finden Sie hier.

Atmosphärische Plasmalösungen - Hocheffiziente Plasmareinigung, Aktivierung und Nanobeschichtung

Die Atmosphärendruck-Plasmavorbehandlung ist eines der effizientesten Plasmaverfahren zum Reinigen, Aktivieren oder Beschichten von Kunststoffen, Metallen (z. B. Aluminium), Glas, Recyclingmaterialien und Verbundwerkstoffen.

Im Vergleich zur Niederdruck-Plasmatechnik ist bei der Openair-Plasma® Technologie kein spezielles Kammersystem erforderlich. Warum ist das so? Weil nur Openair-Plasma® den Einsatz modernster Oberflächenmodifikationstechnologie unter Atmosphärendruckbedingungen ermöglicht.

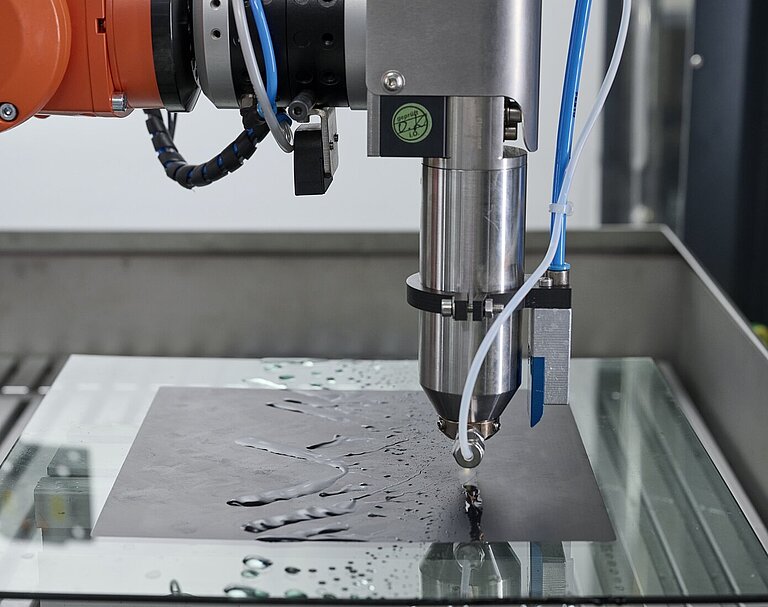

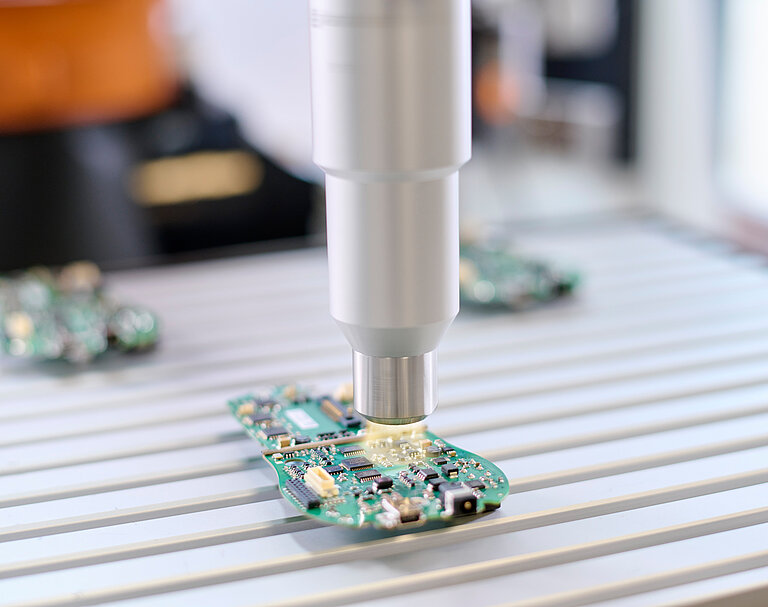

Durch dieses Alleinstellungsmerkmal kann diese Plasma-Oberflächentechnik kostengünstig direkt in die Produktionslinie mit Robotersteuerung integriert werden. Das breite Anwendungsspektrum von Openair-Plasma® macht es zu einer Schlüsseltechnologie für die innovative Oberflächenvorbehandlung.

Die Behandlung mit Atmosphärendruckplasma ist damit besonders wirtschaftlich und als Alternative zu Niederdruckplasma- und Coronaverfahren weit verbreitet.

Einen Überblick über die Atmosphärendruck-Plasmasysteme von Plasmatreat finden Sie hier.

Openair-Plasma® - Inline integriert für eine gezielte, selektive Behandlung

Atmosphärisches Plasma wird unter Normaldruck erzeugt. Daher sind für diesen Prozess keine Niederdruckkammern erforderlich. Dank der patentierten Openair-Plasma® Düsentechnologie ist es gelungen, ein sehr effektives und dennoch schonendes, potentialfreies Plasma unter Normaldruckbedingungen direkt in Fertigungsprozesse zu integrieren. Diese Inline-Fähigkeit des atmosphärischen Plasmas ermöglicht eine einfache Integration in bestehende Produktionslinien.

Das Openair-Plasma® modifiziert mit Hilfe von ionisierter Druckluft die zu behandelnden Oberflächen. Hierfür hat Plasmatreat Düsen entwickelt, mit denen der Plasmastrahl punktgenau auf das Substrat aufgebracht wird. Die verwendeten Düsenköpfe sowie die optimalen Parameter, wie Intensität und Abstand des Plasmastrahls, werden individuell an die jeweilige Anwendung angepasst und berücksichtigen die Gegebenheiten vor Ort, wie z.B. die Geschwindigkeit des Bauteiltransports; eine Kernkompetenz von Plasmatreat.

Diese innovative Plasmatechnologie ist auf allen Arten von Oberflächen anwendbar und führt zu einer mikrofeinen Reinigung und hohen Aktivierung des Substrats.

Lesen Sie mehr über Openair-Plasma® Systeme für verschiedene Prozesse.

- Hohe Prozesssicherheit: Die Openair-Plasma® Technologie zeichnet sich durch hohe Ausfallsicherheit und Prozesssicherheit aus.

- Hohe Wirtschaftlichkeit: Hohe Prozessgeschwindigkeit, auch im Mehrschichtbetrieb, und geringe Ausschussraten sorgen für eine hohe Prozesseffizienz. Durch die flexible Materialauswahl ermöglicht der Openair-Plasma® Prozess auch den Einsatz von günstigeren Materialien.

- Hoher Aktivierungsgrad: Im Gegensatz zur Corona-Behandlung erlaubt Openair-Plasma® einen hohen Aktivierungsgrad der zu behandelnden Oberflächen.

- Großes Prozessfenster: Openair-Plasma® ermöglicht ein großes Prozessfenster: Die Gefahr der thermischen Bauteilschädigung ist im Vergleich zum Beflammen äußerst gering.

- Einfach zu integrieren: Im Gegensatz zu mechanischen Verfahren, wie Aufrauen und Sand- oder Aluminiumoxidstrahlen, lässt sich Openair-Plasma® leicht inline in bestehende Prozesse integrieren.

- Umweltfreundlich: Das Openair-Plasma® Verfahren ermöglicht die Behandlung von Oberflächen mit lösungsmittelfreien und VOC-freien Methoden. Im Gegensatz zu elektrochemischen Verfahren, wie z.B. dem Verzinken oder dem galvanisch unterstützten Beizen und Verchromen, ist keine Nasschemie erforderlich.